Feb 10,2026

Vinyl-Spundwandsysteme verstehen

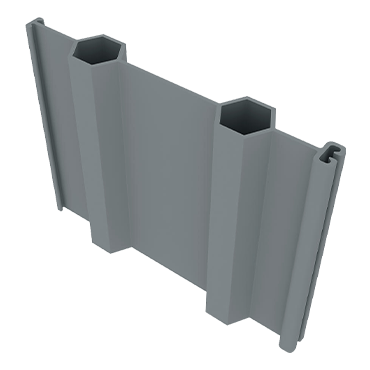

Vinyl-Spundbohlen stellen eine innovative Alternative zu herkömmlichen Stahlspundwänden für Uferkonstruktionen und Erdrückhalteanwendungen dar. Diese ineinandergreifenden Platten bestehen aus Polyvinylchlorid (PVC)-Verbindungen, die mit internen Strukturelementen verstärkt sind, und bieten korrosionsfreie Leistung in Meeres- und Süßwasserumgebungen. Im Gegensatz zu Stahl, der durch Rost und galvanische Korrosion beschädigt wird, bewahren Vinylspundbohlen ihre strukturelle Integrität während ihrer gesamten Lebensdauer ohne Schutzbeschichtungen oder kathodische Schutzsysteme. Die inhärente Beständigkeit des Materials gegenüber Salzwasser, Säuren, Laugen und biologischen Organismen macht es besonders wertvoll für Küstenbau-, Schott-, Deich- und Erosionsschutzprojekte.

Moderne Vinyl-Spundwandsysteme verfügen über ein ausgeklügeltes Design mit internen Verstärkungskammern, UV-Stabilisatoren und konstruierten ineinandergreifenden Verbindungen, die wasserdichte Verbindungen zwischen benachbarten Platten gewährleisten. Hersteller produzieren verschiedene Profile, darunter Z-Formen, flache Wandpaneele und kundenspezifische Konfigurationen, die auf spezifische Lastanforderungen und Installationsbedingungen zugeschnitten sind. Das geringe Gewicht von Vinyl im Vergleich zu Stahl vereinfacht die Handhabung und Installation und reduziert gleichzeitig den Gerätebedarf und die damit verbundenen Kosten. Bei richtiger Konstruktion und Installation bieten Vinylspundbohlen einen jahrzehntelangen wartungsfreien Betrieb in Anwendungen, in denen Korrosionsbeständigkeit und langfristige Haltbarkeit die höhere Tragfähigkeit von Stahlalternativen überwiegen.

Grundlagen zu Stahlspundwänden

Stahlspundbohlen gelten seit über einem Jahrhundert als Industriestandard für schwere Erdrückhaltesysteme und den Bau von Schiffen. Diese gewalzten Stahlprofile verfügen über ineinandergreifende Kanten, die benachbarte Pfähle verbinden und durchgehende Wände bilden, die erheblichen seitlichen Erddrücken und Wasserlasten standhalten können. Zu den gängigen Profilen gehören U-förmige, Z-förmige und gerade Stegkonfigurationen, die jeweils unterschiedliche Widerstandsmomentwerte und Tragfähigkeiten bieten. Warmgewalzte Stahlspundbohlen reichen von leichten AZ-12-Profilen für temporäre Anwendungen bis hin zu schweren AZ-48- und PZC-Profilen zur Unterstützung dauerhafter Strukturen mit anspruchsvollen Belastungsbedingungen.

Der Hauptvorteil von Stahlspundbohlen liegt in ihrem außergewöhnlichen Verhältnis von Festigkeit zu Dicke, das es ihnen ermöglicht, erhebliche Lasten zu tragen und gleichzeitig relativ geringe Wandstärken beizubehalten. Diese Eigenschaft erweist sich als wesentlich für tiefe Baugruben, Kofferdämme, Brückenpfeiler und dauerhafte Uferkonstruktionen, bei denen der Boden- und hydrostatische Druck die strukturelle Kapazität von Vinyl übersteigt. Die Korrosionsanfälligkeit von Stahl in Meeresumgebungen erfordert jedoch Schutzmaßnahmen wie Feuerverzinkung, Epoxidbeschichtungen oder eine erhöhte Dicke, um Korrosionszugaben zu berücksichtigen. Diese Schutzstrategien erhöhen die anfänglichen Kosten und erfordern möglicherweise eine regelmäßige Wartung, um die strukturelle Integrität in aggressiven Umgebungen langfristig sicherzustellen.

Umfassender Materialvergleich

| Eigentum | Vinylspundbohlen | Stahlspundwände |

| Gewicht | 8–15 lbs/linearer Fuß | 25–75 lbs/linearer Fuß |

| Korrosionsbeständigkeit | Ausgezeichnet, keine Korrosion | Arm ohne Schutz |

| Lebensdauer | 75-100 Jahre | 30-50 Jahre (ungeschützt) |

| Maximale Höhe | 8–12 Fuß typisch | 30 Fuß |

| Wartung | Minimal bis gar nichts | Erneuerung der Beschichtung erforderlich |

| Installationsausrüstung | Leichte Maschinen, manuell | Vibrationshämmer, Kräne |

| Temperaturbeständigkeit | -40 °F bis 140 °F | -60 °F bis 1000 °F |

Strukturelle Kapazitätsunterschiede

Der grundlegende Unterschied zwischen Vinyl- und Stahlspundbohlen besteht in der Tragfähigkeit und den zulässigen Wandhöhen. Dank der überlegenen Festigkeit von Stahl können Wände mit einer Haltehöhe von mehr als 30 Fuß erhebliche zusätzliche Lasten durch Gebäude, Ausrüstung oder Verkehr tragen. Vinylspundbohlen beschränken die Anwendung in der Regel auf Wände unter 12 Fuß mit mäßigem seitlichem Druck durch Aufschüttungen in Wohngebieten oder leichten gewerblichen Lasten. Dieser Kapazitätsunterschied ist auf Materialeigenschaften zurückzuführen, bei denen die Zugfestigkeit von Stahl mit 36.000–50.000 psi die von Vinyl mit 6.000–8.000 psi deutlich übersteigt. Ingenieure müssen die projektspezifischen Bodenbedingungen, Wasserstände und Belastungsanforderungen sorgfältig bewerten, um festzustellen, welches Material eine angemessene strukturelle Leistung mit angemessenen Sicherheitsfaktoren bietet.

Umweltleistung und Langlebigkeit

Vinyl-Spundbohlen eignen sich hervorragend für raue Umgebungen, in denen Stahl einem beschleunigten Verfall ausgesetzt ist. Meeresanwendungen, die Salzwasser ausgesetzt sind, führen zu starker Korrosion auf ungeschütztem Stahl, was teure Beschichtungen oder übergroße Abschnitte erfordert, was im Laufe der Zeit zu Metallverlusten führt. Vinyl bleibt gegenüber Salzwasser, Brackwasser, Abwasser und den meisten Industriechemikalien chemisch inert und behält seine volle Strukturkapazität auf unbestimmte Zeit ohne Schutzbehandlungen bei. Das Material widersteht Meeresbohrern, Seepockenanhaftungen und biologischen Verschmutzungen, die sowohl behandelten als auch unbehandelten Stahl befallen. In Vinylformulierungen eingearbeitete UV-Stabilisatoren verhindern eine Verschlechterung durch kontinuierliche Sonneneinstrahlung und gewährleisten so die Leistung bei Anwendungen über Wasser. Diese Haltbarkeit führt trotz höherer anfänglicher Materialkosten bei vielen Meeres- und Uferprojekten zu Vorteilen bei den Lebenszykluskosten.

Kostenanalyse und wirtschaftliche Überlegungen

Anfängliche Material- und Installationskosten

Die Materialkosten für Vinylspundbohlen liegen in der Regel zwischen 45 und 85 US-Dollar pro laufendem Fuß, abhängig von der Plattenhöhe, dem Profildesign und der Bestellmenge. Stahlspundbohlen kosten 30 bis 120 US-Dollar pro laufendem Fuß, basierend auf Widerstandsmoment, Beschichtungsanforderungen und aktuellen Stahlmarktpreisen. Während die Preise für Vinylmaterial bei vergleichbaren Wandhöhen höher erscheinen mögen, begünstigen Unterschiede bei den Installationskosten oft deutlich Vinyl. Die leichten Platten ermöglichen eine manuelle Handhabung oder den Betrieb kleiner Geräte, wodurch die Arbeitsstunden reduziert werden und die teure Anmietung von Rammgeräten entfällt. Ein typisches Vinyl-Verlegeteam aus 2–3 Arbeitern schafft täglich 40–60 Fuß mit Baggern oder manuellen Vortriebsmethoden. Für die Stahlinstallation sind Vibrationshämmer, Kräne und Spezialteams erforderlich, die täglich 30 bis 50 laufende Fuß schaffen, wobei die Ausrüstung und der Arbeitsaufwand wesentlich höher sind.

Vergleich der Lebenszykluskosten

Die Gesamtkosten des Projekts müssen langfristige Wartungs- und Ersatzkosten berücksichtigen, die über den ursprünglichen Bau hinausgehen. Stahlspundbohlen in Meeresumgebungen erfordern je nach Belastungsgrad und Beschichtungsqualität alle 15–25 Jahre eine Erneuerung der Beschichtung. Die Kosten für eine Neubeschichtung, einschließlich Oberflächenvorbereitung, Eindämmung und Auftragen, liegen zwischen 15 und 40 US-Dollar pro Quadratfuß freiliegender Wandfläche. Korrosionsbedingte strukturelle Ausfälle erfordern in aggressiven Umgebungen nach 30–50 Jahren einen vollständigen Austausch. Vinyl-Spundbohlen erfordern außer gelegentlicher Reinigung praktisch keine Wartung und die erwartete Lebensdauer liegt bei über 75–100 Jahren. Eine Barwertanalyse, bei der die Anschaffungskosten mit den Wartungs- und Austauschkosten über Zeiträume von 50 bis 75 Jahren verglichen werden, zeigt häufig die wirtschaftlichen Vorteile von Vinyl trotz höherer Vorabinvestitionen, insbesondere bei Salzwasseranwendungen, bei denen die Stahlkorrosion schnell voranschreitet.

Installationsmethoden und -techniken

Installationsprozess für Vinylspundbohlen

Die Installation von Vinyl-Spundbohlen beginnt mit einer genauen Vermessung und Planung, um eine genaue Ausrichtung der fertigen Wand festzulegen. Durch den Aushub entsteht entlang der Wandausrichtung ein Graben, der typischerweise 12–18 Zoll breit ist und bis zur geplanten Höhe der Pfahlspitze reicht. Installateure positionieren das erste Paneel vertikal im Graben und achten dabei mithilfe von Wasserwaagen und Aussteifungen auf eine lotrechte Ausrichtung. Nachfolgende Paneele werden durch ineinandergreifende Verbindungen verbunden, wobei die Monteure das Verbindungsprofil vor dem Eintreiben sorgfältig über die gesamte Paneelhöhe einrasten lassen. Zu den Antriebsmethoden gehören Vibrationsplattenverdichter für lockere Böden, Hydraulikzylinder für festere Materialien oder Wasserstrahlen bei sandigen Böden. Die Paneele werden bis zur Entwurfstiefe vorgeschoben, wenn die Tragfähigkeits- oder Tiefenanforderungen erfüllt sind. Die Hinterfüllung erfolgt in Aufzügen mit Verdichtungsgeräten, wobei die Füllung gleichmäßig auf beide Wandseiten aufgetragen wird, um ein Durchbiegen während des Baus zu verhindern.

Installationsverfahren für Stahlspundwände

Die Installation von Stahlspundwänden erfordert schwerere Ausrüstung und strengere Kontrollverfahren. Fädeln Sie einzelne Pfähle durch Schablonen oder Riegel und achten Sie während der gesamten Rammsequenz auf eine präzise Ausrichtung und Vertikalität. Vibrationshämmer erzeugen hochfrequente Vibrationen, die den Boden um den Pfahlfuß herum verflüssigen und so den Rammwiderstand verringern, während die Pfähle auf die vorgesehene Tiefe vorgetrieben werden. Schlaghämmer führen wiederholte Schläge auf dichte Böden aus oder treiben ins Grundgestein, obwohl Vibrationen und Lärm ihren Einsatz in städtischen Gebieten oft einschränken. Rammanalysegeräte überwachen den Rammwiderstand und die Energieübertragung, überprüfen die ausreichende Tragfähigkeit und erkennen mögliche Schäden während der Installation. Der Integrität der Verriegelung muss besondere Aufmerksamkeit gewidmet werden, da die Rammbelastung benachbarte Pfähle trennen kann und eine Schweißung oder mechanische Neuverbindung erforderlich macht, um die Wandkontinuität aufrechtzuerhalten und das Eindringen von Erde oder Wasser zu verhindern.

Optimale Anwendungen für jedes Material

Beste Verwendungsmöglichkeiten für Vinylspundbohlen

Vinylspundbohlen zeichnen sich durch Anwendungen aus, bei denen Korrosionsbeständigkeit und langfristige Haltbarkeit Vorrang vor maximaler Tragfähigkeit haben. Zu den idealen Projekten gehören Schottwände am Ufer von Wohngebieten, die Küstengrundstücke vor Erosion schützen und gleichzeitig Bootsanlegemöglichkeiten bieten. Das Material eignet sich für den Bau von Jachthäfen, wo Salzwassereinwirkung und ästhetische Gesichtspunkte wartungsfreie Lösungen bevorzugen. See- und Teichrückhaltemauern profitieren von der Fähigkeit von Vinyl, Frost-Tau-Wechseln ohne Risse oder Abplatzungen standzuhalten. Wohnstützmauern mit einer Höhe von weniger als 8 Fuß, die die Landschaftsgestaltung oder Terrassengärten unterstützen, verwenden Vinyl für dauerhafte, attraktive Installationen. Der Erosionsschutz entlang von Bächen und Flüssen setzt Vinyl ein, wo moderate Fließgeschwindigkeiten eine Uferstabilisierung ohne starke strukturelle Belastungen erfordern. Abwasser und industrielle Anwendungen mit Chemikalienbelastung nutzen die chemische Beständigkeit von Vinyl, wo Stahl schnell korrodieren würde.

Optimale Anwendungen für Stahlspundwände

Stahlspundbohlen sind nach wie vor unerlässlich für Hochleistungsanwendungen, bei denen die strukturellen Einschränkungen von Vinyl überschritten werden. Tiefe Ausgrabungen für Gebäudefundamente, Tiefgaragen oder den Bau von U-Bahnen erfordern die Festigkeit von Stahl, um Wandhöhen von 20 bis 40 Fuß mit hohen Zusatzlasten zu tragen. Permanente Hochwasserschutzbarrieren zum Schutz vor großen Flussüberschwemmungen oder Sturmfluten erfordern die Fähigkeit von Stahl, extremen hydrostatischen Drücken standzuhalten. Brückenwiderlager und Stützmauern für Autobahnen, die Straßenböschungen und Verkehrslasten tragen, verlassen sich auf die bewährte Leistung von Stahl gemäß den Spezifikationen des Verkehrsministeriums. Kofferdämme für den Schiffsbau sorgen für trockene Arbeitsbereiche, indem sie Wasser durch Stahlspundwände oder Zellstrukturen ausschließen, die mit Vinyl nicht möglich sind. Auf Industriebrachen mit kontaminierten Böden wird Stahl verwendet, wo unbekannte Bedingungen unter der Oberfläche Trümmer oder Hindernisse enthalten können, die das Vinyl beim Fahren beschädigen könnten.

Designüberlegungen und technische Anforderungen

Für die richtige Auswahl und Konstruktion von Spundbohlen sind umfassende geotechnische Untersuchungen und Strukturanalysen erforderlich, um eine angemessene Leistung mit angemessenen Sicherheitsmargen sicherzustellen.

- Die Bodenbedingungen bestimmen die Durchführbarkeit des Vortriebs und die erforderliche Einbettungstiefe. Kohäsive Tone ermöglichen eine flachere Einbettung als kohäsionslose Sande, die eine passive Widerstandsentwicklung erfordern. Untergrunderkundungen identifizieren Bodenstratigraphie, Festigkeitsparameter und Grundwasserspiegel, die für eine genaue Planung unerlässlich sind.

- Die Belastungsanalyse quantifiziert den seitlichen Erddruck mithilfe der Rankine- oder Coulomb-Theorie und berücksichtigt Bodenreibungswinkel, Kohäsion und zusätzliche Belastungen von angrenzenden Strukturen oder Geräten. Hydrostatische Drücke aus Grundwasser oder Oberflächenwasser erhöhen die gesamten seitlichen Belastungen, die einen Widerstand erfordern.

- Durch die Überprüfung der strukturellen Kapazität wird sichergestellt, dass ausgewählte Spundwandabschnitte maximalen Biegemomenten standhalten, ohne die zulässigen Spannungen oder Durchbiegungsgrenzen zu überschreiten. Vinyldesigns müssen temperaturabhängige Modulwerte und langfristiges Kriechen unter anhaltender Belastung berücksichtigen.

- Verankerungssysteme wie Zuganker, Totmannanker oder interne Aussteifungen können erforderlich sein, wenn auskragende Wände keine ausreichende Stabilität erreichen können. Das Ankerdesign stimmt mit der Auswahl der Spundbohlen überein und gewährleistet eine kompatible Lastübertragung und Konstruierbarkeit.

- Die Baureihenfolge beeinflusst die Belastung und Stabilität während der Installation. Stufenweise Aushub- und Verfüllverfahren verhindern übermäßige Durchbiegungen oder Ausfälle während des Baus, bevor das fertige System seine volle Widerstandsfähigkeit entwickelt.

Wartung und langfristige Leistung

Anforderungen an die Vinylpflege

Vinyl-Spundwände erfordern während ihrer gesamten Lebensdauer nur minimale Wartung. Regelmäßige Inspektionen alle 3–5 Jahre überprüfen die Wandausrichtung, prüfen auf Setzungen oder Bewegungen und beurteilen den Gesamtzustand. Bei der Reinigung werden angesammelte organische Stoffe, Algen oder Sedimente durch Hochdruckreinigung oder weiche Bürsten mit milden Reinigungslösungen entfernt. Im Gegensatz zu Stahl erfordert Vinyl niemals eine Erneuerung der Beschichtung, eine Rostbehandlung oder eine Korrosionsreparatur. Kleinere Schäden durch Stöße oder Abrieb können je nach Schweregrad durch PVC-Schweißtechniken oder mechanische Befestigungen repariert werden. Zu den wichtigsten Wartungsaspekten gehört die Überwachung der Setzung der Hinterfüllung und die Sicherstellung einer ordnungsgemäßen Entwässerung, um den Aufbau von hydrostatischem Druck hinter den Wänden zu verhindern. Bei entsprechender anfänglicher Design- und Installationsqualität bieten Vinylwände jahrzehntelange störungsfreie Leistung ohne nennenswerten Wartungsaufwand.

Stahlwartungsprogramme

Stahlspundwände in maritimen oder korrosiven Umgebungen erfordern aktive Wartungsprogramme, die die strukturelle Integrität bewahren. Jährliche Inspektionen dokumentieren den Zustand der Beschichtung und identifizieren Bereiche, in denen Korrosion begonnen oder sich beschleunigt hat. Bei der Unterwasserinspektion mit Tauchern oder Fernkameras werden untergetauchte Bereiche untersucht, in denen die Korrosion häufig am schnellsten fortschreitet. Bei der Reparatur von Beschichtungen werden beschädigte Bereiche angegangen, bevor es zu ausgedehnter Korrosion kommt. Dazu gehören die Vorbereitung der Oberfläche, die Grundierung und das Auftragen einer Deckschicht. Kathodische Schutzsysteme müssen überwacht und gewartet werden, um eine ausreichende Stromabgabe zu gewährleisten und Korrosion zu verhindern. Stark korrodierte Abschnitte erfordern möglicherweise eine zusätzliche Verstärkung durch Anschweißverstärkung oder im Extremfall einen kompletten Plattenaustausch. Diese laufenden Wartungsanforderungen stellen erhebliche Lebenszykluskosten dar, die bei der Materialauswahl für dauerhafte Installationen berücksichtigt werden müssen.

Die Wahl zwischen Vinyl- und Stahlspundbohlen erfordert eine sorgfältige Bewertung der projektspezifischen Anforderungen unter Abwägung struktureller Anforderungen, Umweltbedingungen und wirtschaftlicher Zwänge. Vinyl bietet hervorragende Korrosionsbeständigkeit und geringen Wartungsaufwand für Wände mittlerer Höhe in aggressiven Umgebungen, während Stahl die wesentliche Festigkeit für anspruchsvolle Anwendungen bietet, die die Kapazität von Vinyl überschreiten. Das Verständnis der unterschiedlichen Eigenschaften, Installationsmethoden und Lebenszyklusaspekte jedes Materials ermöglicht es Ingenieuren und Eigentümern, optimale Lösungen auszuwählen, die eine zuverlässige Langzeitleistung bieten. Mit fortschreitender Materialtechnologie werden sich sowohl Vinyl- als auch Stahlspundwandsysteme weiterentwickeln und immer ausgefeiltere Optionen für die Erdrückhaltung und für Herausforderungen im Meeresbau bieten.